dezembro 2018 Saiba mais sobre as Fitas de Aços Especiais

dezembro 2018 Tiras de aço carbono não ligados e de baixa liga produzidas em linha contínuas de têmpera e revenimento.

janeiro 2019 O 15N20 e o Aço Damasco

janeiro 2019 Carbonetos Secundários X Primários

janeiro 2020 Aços para Cutelaria

janeiro 2020 Aços para Cutelaria - Escolha

janeiro 2020 Tiras de aço médio e alto teor de carbono para estampagem profunda utilizadas em componentes automotivos

As fitas de aço de alto teor de carbono podem ser produzidas através do processo relaminação a frio. São obtidas a partir de bobinas laminadas a quente que após um processo combinado de laminação a frio e tratamento de recozimento dão origem ao um produto especial, denominado de relaminado.

Por meio do processo de relaminação é possível fornecer o aço características especiais como:

O aço alto teor carbono, na sua grande maioria, é fornecido para estampagem ou corte, na condição de recozido esferoidizado (Coalescido - CO). Essa condição permite ao aço receber tratamentos térmicos posteriores como o de têmpera e revenimento, austêmpera ou outro semelhante, visando o aumentando considerável na sua resistência mecânica.

A fita de aço de alto teor de carbono na condição RECOZIDO SIMPLES é utilizada em partes e peças que geralmente serão tratadas posteriormente por tratamento térmico de têmpera e revenimento.

Os aços RS possuem propriedades mecânicas normais, uma microestrutura simplesmente recozida, e nesta condição o aço não pode ser submetido a processos de conformação a frio de forma reservada, ou seja, ser aplicado em partes e peças com baixa complexidade de estampagem e dobra, sob risco de apresentar trincas durante o processo de conformação mecânica.

A fita de aço de alto teor de carbono na condição COALESCIDO é utilizada em partes e peças que geralmente serão tratadas posteriormente por tratamento térmico de têmpera e revenimento.

Os aços CO possuem propriedades mecânicas especiais para poderem ser submetidos a processos de conformação a frio como estampagem e dobra, aplicações estas onde o aço será submetido à conformação mecânica.

A fita de nesta condição de Temperado e Revenido, deve ser utilizada somente em peças planas que exigem propriedades mecânicas especiais em aplicações onde o processo de conformação irá sofrer baixo grau de conformação, por sua microestrutura apresentar Martensita. A característica principal nesta condição é a alta resistência mecânica aliada a uma boa tenacidade.

Exemplo de aplicações de relaminados:

| FITA DE AÇO CARBONO - COMPOSIÇÃO QUÍMICA E PROPRIEDADES MECÂNICAS TÍPICAS | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Composição Química (% peso) | Dureza | |||||||||

| AÇO | C | Si | Mn | P max. | S max. | Cr | ESTADO | HRB | HRC | LR (N/mm2) |

| SAE 1045/50 | 0,37 a 0,50 | 0,15 a 0,30 | 0,60 a 0,90 | 0.024 | 0.008 | - | CO | < 80 | - | ~ 490 |

| SAE 1070/75 | 0,65 a 0,80 | 0,15 a 0,30 | 0,60 a 0,70 | 0.024 | 0.008 | - | CO | < 90 | - | ~ 610 |

| SAE 1070/75 | 0,65 a 0,80 | 0,15 a 0,30 | 0,60 a 0,70 | 0.024 | 0.008 | - | T+R | - | 44-48 | 1400-1600 |

| SAE 1075* Importado - 15LM | 0.75 | 0.20 | 0,73 | 0,018 | 0,008 | - | T+R | - | 44-50 | 1400-1700 |

| SAE 1095 | 0,85 a 1,03 | 0,15 a 0,30 | 0,60 a 0,90 | 0.024 | 0.008 | - | T+R | - | 48-50 | 1600-1700 |

| SAE 1095* Importado - 20C | 1.00 | 0.25 | 0,45 | 0,018 | 0,006 | 0.15 | T+R | - | 50-56 | 1700-2100 |

As fitas de aços inoxidáveis têm suas principais aplicações concentradas nos mercados automotivos, de eletrodomésticos, construções, indústrias e setores de serviços. Além de possuírem uma característica estética atrativa, eles possuem também uma boa resistência à corrosão, podendo ser facilmente higienizados.

Principais características:

São ligas não-magnéticas de ferro-cromo-níquel contendo tipicamente 8% de níquel, com baixo teor de carbono. Apresentam boas propriedades mecânicas, boa soldabilidade, trabalhabilidade a frio e resistência à corrosão. Podem ser endurecidos por deformação e, neste estado, são ligeiramente magnéticos. A adição de elementos de liga como o molibdênio e a redução do teor de carbono melhora sua resistência à corrosão.

São ligas ferro-cromo contendo de 12 a 17% de cromo com baixo teor de carbono. Não são endurecíveis por tratamento térmico. São magnéticos e apresentam boa resistência à corrosão em meios menos agressivos, boa dutilidade, razoável soldabilidade. O trabalho a frio os endurece moderamente.

São ligas de ferro-cromo contendo de 12 a 18% de cromo e com alto teor de carbono. São endurecíveis por tratamento térmico e magnéticos. Quando temperados são muito duros e pouco dúcteis, e é nesta condição que são resistentes à corrosão. Quando recozidos não apresentam bom comportamento frente à corrosão atmosférica.

Sob consulta.

| FITA DE AÇO INOXIDÁVEL - COMPOSIÇÃO QUÍMICA E PROPRIEDADES MECÂNICAS TÍPICAS Conforme NORMA ABNT NBR 5601, para os principais aços comercializados. |

||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Composição Química (% peso) | Dureza | |||||||||||

| AÇO | C max. | Si max. | Mn max. | P max. | S max. | Cr | Ni | Mo | ESTADO | HRB | HRC | LR (N/mm2) |

| AISI 304 | 0,08 | 1,00 | 2,00 | 0.045 | 0.030 | 18 a 20 | 8 a 11 | - | Recozido Austenítico | < 90 | - | ~500 |

| AISI 316 | 0,08 | 0,75 | 2,00 | 0.045 | 0.015 | 16 a 18 | 10 a 14 | 2 a 3 | Recozido Austenítico | < 92 | - | ~575 |

| AISI 301 | 0,15 | 1,00 | 2,00 | 0,045 | 0,030 | 16 a 18 | 6 a 8 | - | Encruado Austenítico | - | 38 a 42 | 1220 a 1350 |

| AISI 301 Importado | 0,10 | 1,20 | 1,30 | 0,030 | 0,010 | 17 | 7 | - | Encruado Austenítico | - | 42 a 50 | 1300 a 1700 |

| AISI 430 | 0,12 | 1,00 | 1,00 | 0,040 | 0,030 | 16 a 18 | - | - | Recozido Ferrítico | < 87 | - | ~450 |

| AISI 420 Importado | 0,38 | 0,45 | 0,55 | 0,025 | 0,015 | 13,5 | - | 1,00 | T+R Martensítico | - | 50-54 | 1750 a 1950 |

| # | FERRÍTICOS | MARTENSÍTICOS | AUSTENÍTICOS | PH | |

|---|---|---|---|---|---|

| A P L I C |

Corrosão atmosférica Tempreratura elevada Decoração |

Componentes estruturais Instrumentos de corte Ferramentas |

Resistência química Tanques Tubos |

Componentes estruturais Molas |

|

A Ç O S |

405 409 430 430F 446 |

403 410 414 416 420 431 440A 440B 440C |

310 314 316 317 321 347 304L 316L |

201 202 301 302 303 304 305 308 309 |

17-4 15-5 13-8 17-7 15-7 Mo |

A contínua busca na melhoria da qualidade e a diminuição de custos, tem levado ao desenvolvimento e aprimoramento dos equipamentos e dos aços destinados a produção de tiras temperadas e revenidas em processos contínuos. Os aços de médio e alto carbono bem como os de baixa liga devido as suas características e seu baixo custo é a principal matéria prima utilizada para estas aplicações. Instalações modernas de têmpera e revenimento em processo contínuo fazem uso de um eficiente método resfriamento em banhos metálicos e um preciso controle de temperatura nos fornos de austenitização e revenimento, e desta forma são capazes de atender aos requisitos mais rigorosos em relação a planicidade, retilineidade (flexamento), microestrutura uniforme, propriedades mecânicas homogêneas, com o melhor acabamento superficial possível, e com redução de custos de produção. O trabalho tem como objetivo principal apresentar o processo de beneficiamento contínuo de tiras e de que forma são determinadas as características finais do produto, para que as mesmas possam atender além das especificações técnicas, às características tecnológicas gerais e os aspectos econômicos e ambientais exigidos. Para um melhor entendimento do processo, serão apresentados exemplos práticos de aplicações. No Brasil a produção de tiras de aço, de qualidade internacional, por processo de beneficiamento contínuo só foi possível de ser alcançada devido à estreita parceria entre o fornecedor do equipamento a empresa Ebner e o produtor da tira a empresa Brasmetal Waelzholz. Pode-se afirmar, que estes produtos apresentam hoje desempenho comparável aos de melhor qualidade disponíveis no mercado internacional, indicando uma ampla perspectiva de ampliação da participação no mercado nacional e internacional.

Boa noite amigos,

É comum durante os eventos de cutelaria fazerem-me perguntas sobre facas. Como sempre respondo, não sou cuteleiro, portanto não me atrevo a dar palpite mesmo porque não me sinto a vontade falando do que não entendo.

Algumas coisas porém a minha formação permite falar e gostaria de falar um pouco do aço 15N20, que é o usado para confecção do aço damasco, junto normalmente com o 1070/1075 ou 1095.

O aço 15N20 é uma variação do aço 1075, do qual difere principalmente devido a adição de cerca de 2% de níquel.

Por que isso?

O principal motivo dessa adição de níquel é diminuir aquilo que em metalurgia chamamos de temperatura de transição de fratura dúctil para frágil. Aços, quando expostos a determinadas e baixas temperaturas, podem romper-se fragilmente e isso não é desejável pois pode gerar uma falha catastrófica na peça ou equipamento em uso. A temperatura onde isso acontece é chamada de TEMPERATURA DE TRANSIÇÃO, e é uma faixa de temperatura muito pequena onde a energia absorvida pelo material no impacto diminui drasticamente e o mesmo rompe-se fragilmente e foi descoberta a duras penas na história, inclusive com perda de vidas, pois quando se desconhecia isso construíam-se embarcações que muitas vezes ao chegarem a regiões frias, perto dos polos ou durante o inverno rigoroso da América do Norte simplesmente partiam-se com os esforços aplicados afundando e gerando muitas perdas de vida. Isso pode ser visto claramente na imagem que ilustra esse texto.

Outro caso clássico que mostra isso de forma clara é o naufrágio do Titanic. Estudos feitos no metal após o resgate do mesmo recentemente demonstraram que a baixa temperatura foi fator determinante no rompimento violento do casco do mesmo. Se a água do mar, que estima-se estar a cerca de -1,1ºC no momento do acidente, estivesse mais quente as dimensões da tragédia seriam bem menores, pois a fratura seria menor e portanto o naufrágio mais lento.

Infelizmente o aprendizado foi a custa de muitas catástrofes e somente pesquisas posteriores para entende-las é que geraram o aprendizado.

A temperatura de transição portanto é uma temperatura onde o material, que normalmente se deformava antes do rompimento (fratura dúctil) permitindo que observássemos o problema, de repente passa a romper-se fragilmente (como vidro, ou um aço com uma têmpera muito violenta e sem revenimento). Observo aqui que uso o exemplo de um aço sem revenimento apenas para ilustrar o que é uma fratura frágil, porém isso não tem nada a ver com a temperatura de transição. Constatou-se também que isso não ocorre em metais com estrutura cristalina tipo CFC como o níquel, cobre, etc.

Ora, mas o que isso tem a ver com o 15N20?

Ocorre que em regiões e países muito frios, como o norte da Europa, Canadá, etc, durante o inverno rigoroso os aços comuns de serras, por exemplo o 1075, podem às vezes ficarem frágeis por alcançarem a temperatura de transição e também é de conhecimento que a adição de níquel ajuda a diminuir ainda mais essa temperatura que vai alterar a fratura do material e consequentemente evita que as serras se rompam. Com isso evita-se o efeito adicionando-se níquel.

Mas porque é diferente a cor no damasco?

A operação de aquecimento e forjamento do damasco vai promover um caldeamento entre as camadas de 15N20 e o outro aço. Esse caldeamento é como uma pequena “penetração” de um aço no outro devido ao que chamamos de fusão incipiente, ou seja, alguns grãos fundem-se com a temperatura e a pressão unindo os dois materiais, porém apenas superficialmente.

Ao se fazer o ataque para revelar o damasco acontece que o 15N20, por ter um pouco de níquel resiste um pouco mais a oxidação e corrosão (atenção: ele não é um aço inoxidável, longe disso) do que o outro aço, permanecendo portanto mais claro e revelando a figura. Essa é a explicação metalúrgica, sucinta, do que é o 15N20 e porque fica mais claro no damasco.

Quanto ao desenho do damasco, isso é outra história. Isso fica nas mãos do artista que manuseou, forjou, dobrou, torceu, em resumo, fez a obra de arte.

Obrigado pela paciência amigos,

Bom dia amigos,

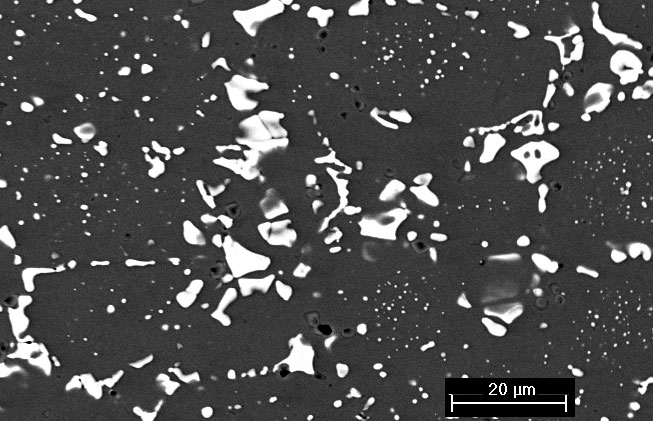

Falaremos um pouco sobre tipos de carbonetos de aços para cutelaria e vamos comprara dois tipos bem distintos fornecidos pela Maxime Ferrum. Muitos amigos têm me ligado perguntando diferença entre o aço 13C26 e o N690. São aços bem distintos sendo a diferença principal entre eles os teores de cromo (o N690 tem cerca de 17% e o 13C26 tem 12,8% ) e o teor de carbono ( o N690 tem 1,08% enquanto o 13C26 tem 0,68%).

Isso faz com que o carbono e os carbonetos formados se apresentem de forma diferente nos dois materiais. O que proporciona melhor retenção de fio nas facas são os carbonetos, porém estes também são o que geram a dificuldade de afiação, portanto tem que haver um balanceamento entre teor de carbono e tipos de carbonetos para ter-se boa retenção e facilidade de reafiação.

Os aços com teores de carbono alto, como o N690, formam o que se chama de carbonetos primários, que são formados a altas temperaturas, sendo grosseiros e não são transformados por meio de tratamento térmico. Isso tem a vantagem de ter-se uma dureza muito alta, porém no caso de reafiação a dificuldade é maior e o material também se torna mais frágil e susceptível quebra e a arrancamentos de carbonetos (micro dentes no fio).

Já o 13C26 está no limite para a formação de 100% de carbonetos secundários, que são mais refinados e facilmente dissolvidos durante o tratamento térmico. A composição balanceada do 13C26 garante que todos os carbonetos existentes após o tratamento térmico sejam refinados, garantindo excelente tenacidade, retenção de fio, facilidade de afiação e polimento. Por isso achamos que esse aço é de excelência para facas de alta qualidade pois alia dureza a níveis elevados (faixa de 58HRC) e facilidade de reafiação da faca durante a sua vida.

Resumindo: os dois aços são de alto desempenho e têm características estruturais diferentes. Sempre teremos cuteleiros que preferirão o N690 e outros o 13C26, porém o mais importante é que ambos estarão sempre satisfeitos, que é o que importa no final.

A profissão de cuteleiro é uma das mais antigas. A arte de fazer faca, mesmo que primitivamente, data à pré-história, quando os objetos eram feitos de lascas de pedras e auxiliavam a construir lanças e a cortar o couro.

O inicio da cutelaria se deu no ano de 1785 quando o mestre cuteleiro John Frederick Peter instalou uma cutelaria ao leste da França. O neto de John, já na terceira geração de mestres cuteleiros, Gustave Emile Peter, abriu uma cutelaria em paris no ano de 1887. A cutelaria ficava na rua 4 em Paris e vendia finos artigos de cutelaria como facas, navalhas de barbear, facas de mesa e canivetes. As peças de Emile Peter vinha marcadas com marca de E.PETER, enquanto que as de Albert Peter eram marcadas como A.PETER.

Atualmente, a profissão ainda é exercida, mas por poucos artesões, que trabalham com materiais mais sofisticados e com ajuda de máquinas, apesar de 90% do material ainda ser elaborado a mão. Assim como em outras artes, a produção artesanal tem status de artigo de luxo e único. Sendo assim, normalmente os cuteleiros são avessos ao uso de máquinas.

A definição do termo Cutelaria se relaciona com o esforço e a habilidade artística manual, sem a produção em larga escala ou repetida.

Ao escolher a melhor faca, canivete, tesoura ou utensilio cortante deve-se prestar atenção especial ao tipo de aço usado na lâmina. O aço é, na verdade, a essência da lâmina e o principal responsável pelo desempenho da faca.

[...]

Este artigo foi publicado originalmente na Revista Siderurgia

Edição 133 - maio/jun - 2019

Nos últimos anos a cutelaria artesanal teve um crescimento considerável no Brasil, seja pela divulgação havida em programas de televisão com concursos de cuteleiros, seja pela proliferação de exposições e mostras dessa arte e até mesmo a crise econômica que passamos na última década e que fez com que muitos apreciadores dessa arte passassem a encará-la como uma alternativa profissional.

O fato é que como nunca antes, o mercado reconheceu o talento e o valor dos cuteleiros artesanais brasileiros passando a reconhecê-los como os verdadeiros artistas que são. Temos hoje profissionais em nível de destaque internacional, tendo representantes trabalhando nos Estados Unidos, Oriente Médio e inclusive tendo sido brasileiros os vencedores das duas primeiras edições do programa “Desafio Sob Fogo – América Latina” do History Channel.

Este artigo é, porém voltado principalmente ao iniciante que está em dúvida sobre como selecionar um aço para confecção de uma faca e os cuidados que ele deve tomar sobre que tipo de aço, se pode ou não usar um inox e quais tipos de inox são os mais adequados. Não vou atentar-me muito a detalhes de tipos especiais de aços, deixando isso para uma publicação posterior. A linguagem a ser utilizada é a mais simples possível tentando-se fazer compreensível a leigos em metalurgia.

[...]

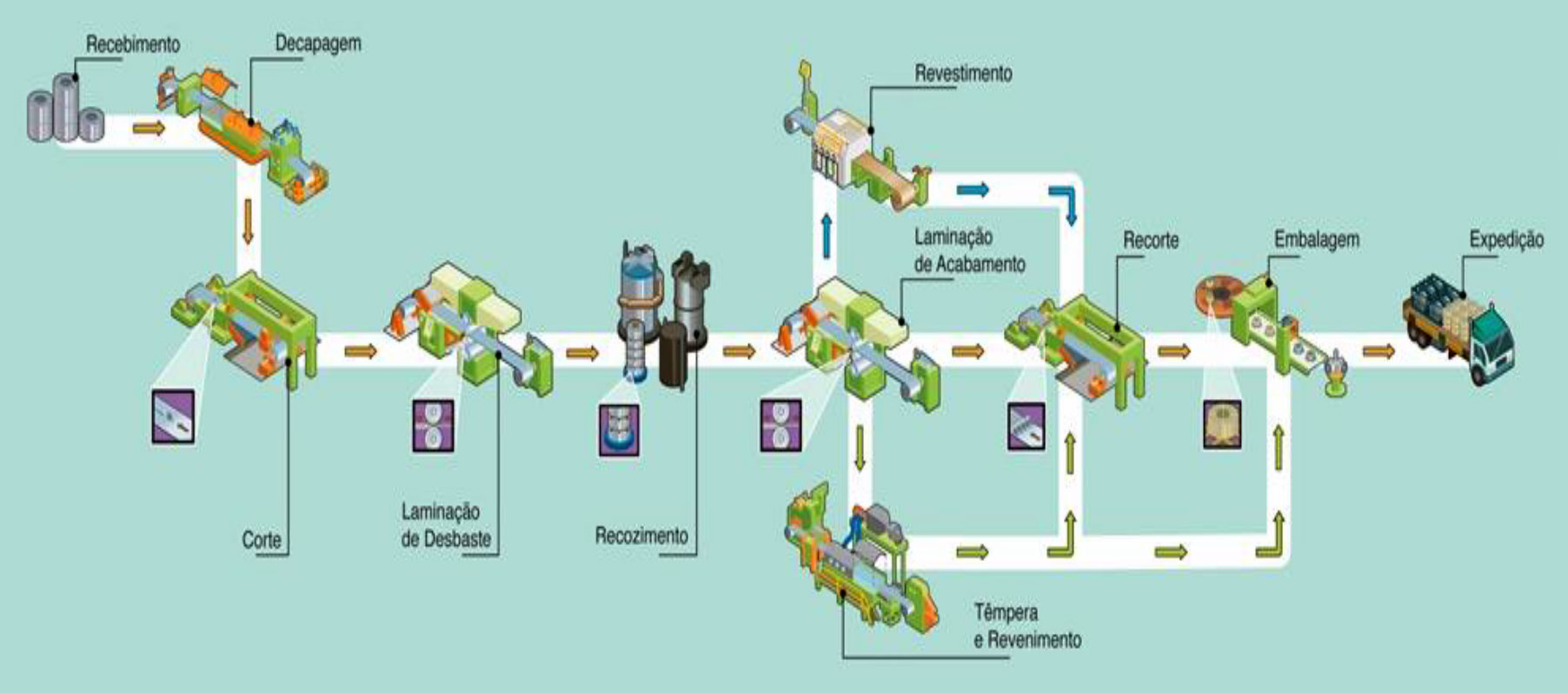

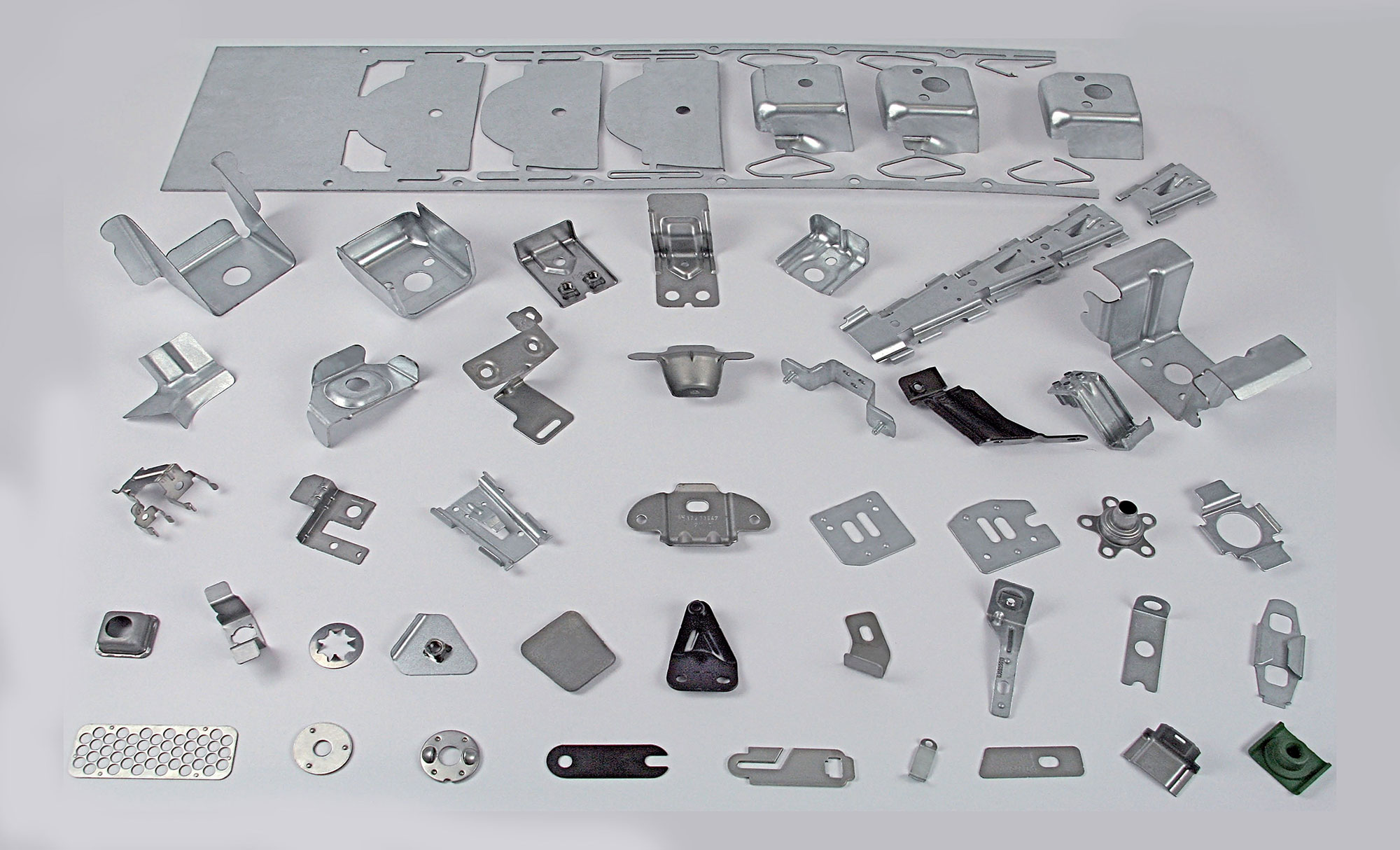

A contínua busca da melhoria da qualidade e a diminuição dos custos tem levado ao desenvolvimento e aprimoramento dos aços de alto e médio teor de carbono destinados a estampagem profunda. O aço carbono devido a sua característica básica e seu baixo custo é atualmente a principal matéria-prima utilizada para esta aplicação. No presente trabalho são apresentadas as etapas pelas quais o aço carbono é submetido até atingir as características necessárias para sua utilização em processos de conformação severa. O caminho percorrido pelo aço bruto até se transformar em produto final passa por inúmeros processos de beneficiamento. Quando laminado a frio apresenta uma série de propriedades importantes, sendo algumas oriundas da produção do aço bruto, outras provenientes da laminação a quente e outras enfim do próprio processo de laminação a frio. O trabalho destaca o processamento a frio destes aços desde as etapas de decapagem, corte, laminação a frio, recozimento entre outras. Finalmente são apresentados exemplos de aplicação em componentes automotivos.

[...]

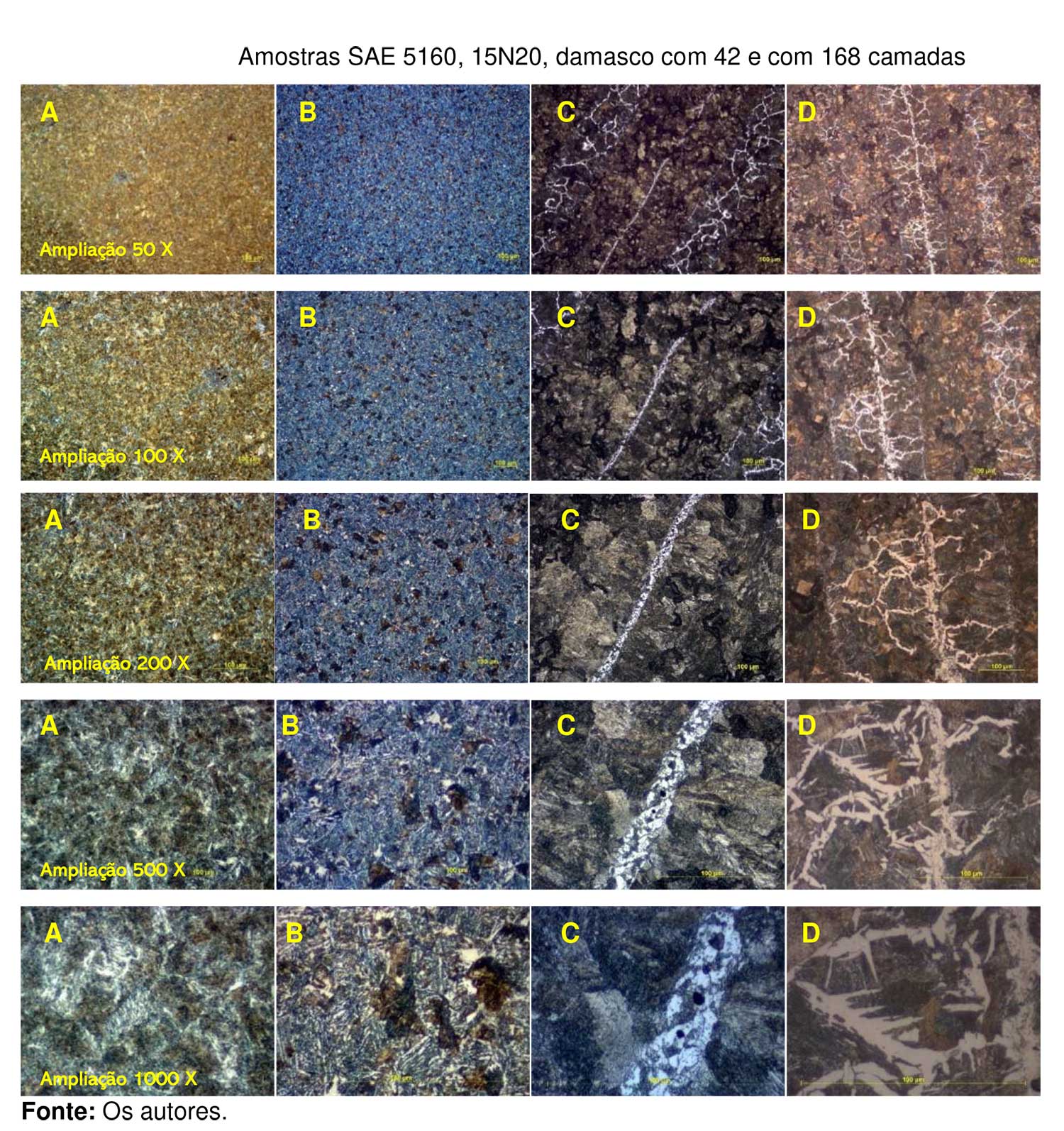

Este trabalho foi gentilmente autorizado pelos autores a fazer parte de nossa lista de artigos técnicos. Trata-se de um trabalho recente, de elevado nível técnico, tratando do tema “Aço Damasco”, apresentado como requisito de conclusão para a obtenção do título de graduação em Tecnologia em Mecânica pelos autores HUBERT RICHARD VOSS GIOPATO e EDIVALDO ANANIAS GONÇALVES.